新規設備導入!

8月24日(土)、当社本社E棟へ研削盤新台および新・ロボットシステムを搬入・設置しました!

当社は日勤だけの稼働ですが、夜間休日の空白時間を活用すべく、無人化自動化を折り込んだ仕様になります。

ヒトは人らしい付加価値業務を。

粘硬系の難削材を主に扱う当社では、なかなか切削(研削)条件をあげられない場合も多く、加工時間が

長くなりがち、もちろん改善は出来ますが、誰が加工しても一定以上の加工時間が掛かってしまいます。

また、多品種少量生産志向、非量産型の当社生産活動では、1個当たりの加工時間やサイクルタイムが

多少長くなろうとも、機械が完全に停止している内段取時間を短縮することや、そもそも稼働できていない

夜間休日の時間帯に、少しでも工程が進むほうが付加価値時間が増え、効果は大きいです。

近年の当社設備投資は、少人数でも運用可能なものづくり体制を意識したものとなります。

言うは易し、体制を作り上げるのに四苦八苦しておりますが、志高く、行動して参ります!

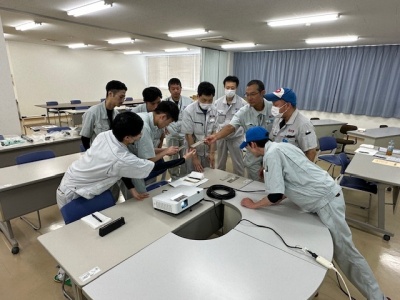

社内教育訓練_20240817

8月17日(土)、土曜の出勤日を利用し、四半期毎の社内教育訓練を行いました!

機械加工系部門では、『工場エア、その質の管理』

機械組立系部門では、『機械要素:取付座』および『バリ取り:方向と要点』

生産管理系部門では、『材料および熱処理』

教育訓練内容も、より実戦的な内容にて、

指導者のトレーニングともなるよう各部門リーダーによる指導にて、実施しております。

日本での生成AIやディープラーニング研究の第一人者である東大・松尾豊氏は香川県出身で、

各種メディアでもよく発信されています。

曰く、生成AIなどの先端技術は日進月歩、日々アップデートされる中で、常に試行錯誤し続ける必要がある。

数年前最先端だった技術が現在は既に陳腐化して使えないものも多い。結果、何年研究したというよりも、

より新しい技術を学んだ者が必然的に強くなりやすい…そうです。ちょっと切ないですね。

それに対して当社が担っているものづくり ~精密仕上げ技術:寸法/幾何公差/表面粗さについて

精度の高いメカニカルな部品・ユニットを作る~ 上で必要なことは『原理原則の追求』と認識しています。

では、その原理原則が新発見等によりどんどん移り変わっているかと言うと、そうでもない気がします。

何十年も大きな変化、アップデートは現状起きていない、と思います。

つまり、我々業界で必要な知識・スキルは一旦身に付けると陳腐化や劣化しにくいもの、であり

努力して身に付けたものが長く活かせるもの、と考えています。

教育訓練等により、まずは原理原則を知ることからのスタートになりますが、その先は、

どれだけ深く知るか・徹底できるかという勝負、やったもん勝ちと言えます。

マザーマシンと呼ばれる工作機械の歴史で考えますと…

~1930年代末まで米国や欧州製工作機械の輸入に頼っていた状況から、1940年代にかけ一気に

工作機械の日本国内生産化が試行され、戦時下をくぐってスイスの工作機械メーカーなどの技術を吸収、

戦後の1950~1960年代に発展・成長したのが現在の日本の工作機械業界のようです。

国産化当初は海外の工作機械を模倣するところからのスタートだったようですが、

結局は原理原則を知り、それを如何に深化させるか、忠実に実現するか、ではなかったのかと思っています。

昨今はハードよりもソフト優勢の時代かと思います。

いかにソフトの世界やバーチャルな世界が進化しようとも、それだけでは成り立たず、

ハード・リアルの世界とセットで必要なのではなかろうか、と想像します。

当社のような機械系ものづくりはすでに成熟産業なのかもしれません。

爆発的な成長はないかもしれませんが、成熟産業の中にも成長はあると思っています。

当社社員、異業種からの転入者も増えておりますが、先行き不透明な時代にも、

一段一段の積み重ねが活きる、汗が身となり骨となるよう、成長支援を惜しみません。

鋭意努力して参ります!

株式会社森川ゲージ製作所

森川正英

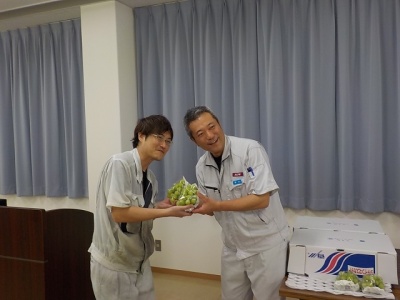

2024夏季賞与支給式

8月9日終業後、2024年の夏季賞与支給式を行いました。

当社OBが育てる”MGW産シャインマスカット”、芋屋金次郎の芋けんぴ5種セットも贈答されました。

シャインマスカット、姿形もそうですが、食味についても一段と改善向上されています。

プロ生産者と遜色ないほど上手く出来ていることもそうなのですが、最も称賛されるべきは

1年ごとに課題に対し試行錯誤を重ねる姿勢、”もっと良いものを”を追求する姿勢だと思います。

当社は8月末決算、今期53期の目標達成まであと一歩のところです。

目標そのものが過去最高売上以上の数値設定をしており、プロとして成果・結果で

判断されるべきなのはもちろんなのですが、継続的成長へ大切にすべきは、

目標達成する/しないよりも、目標達成へ向けて努力を重ねる、

その姿勢を持ち続ける、ということだと考えています。

『どなんかするを誇りに どなんかできるを喜びに』

当社の課題は明確だと思います。当社理念、理想とする姿へ向けて

課題一つ一つを直視し、一段一段の向上を積み重ねていきたいと思います。

当社は8月16日より夏季休暇明け再始動しております。

酷暑の中ですが、鋭意努力して参ります!

株式会社森川ゲージ製作所

森川正英

レイアウト変更_2024夏

7月4日および7月18日、2回に分けて当社氷上工場、本社工場のレイアウト変更を行いました!

当社恒例!?となっているレイアウト変更ですが今回は、

・新棟への新台設備受入準備として

・本社工場への集約として

行っております。

写真で見ても、築2年の本社E棟と、築40年?位の氷上工場、全く異次元に見えます。

当社の氷上工場については、創業の地であり非常に思い入れもあるのですが・・・

・住宅地にあり拡張の余地が少ないこと

・当社への進入路が狭く、大型車両の通行がスムーズでないこと

・上記進入路が狭いこともあり、所在地が分かりにくいこと

・建屋そのものの老朽化も目立ってきていること

等々、合理的に考えて、本社工場への集約を進めています。

活用できないモノを中途半端に残していても、先々の重しとなります。

当社70年近い歴史の中で、ちょっとづつ増えていったであろう荷物、

塵も積もれば山となる、を体感しています。整理は大変です。

日本史、世界史、過去の歴史を見ても、発展成長する組織の本拠地は

移ろっていくものかと思います。

後戻り出来ない不安と戦いながら断捨離し、本社工場でのモノづくりを

より掘り下げていきたいと思います!

ビアガーデン2024 inサンポート

2024年、今年も酷暑です。

気温だけでなく、非常に湿度の高い日が続いておりますが、日本の四季は非常に合理的、

この梅雨の蒸し暑い時期を過ごすことで、汗をかける身体へと、夏本番へ向けた準備期間とも言えるそうです。

7月13日土曜日、今年は初めて、サンポート高松のビアガーテンにて、暑気払いを行いました。

通常業務とは離れて、楽しい時間を過ごせました。

仕事もプライベートも表裏一体のもの。

プライベートな時間を楽しむためにも充実した仕事時間を過ごして欲しい。

仕事時間を充実したものにするためにも、ご家族含め皆様健やかでプライベートも楽しんで欲しい。

そう願っております。

当社は8月決算、もうすぐ期末です。

元気があれば何でもできる、リフレッシュののち、期末まで走り抜けたいと思います!